Costi di una scarsa Power Quality

MONITORARE LA QUALITÀ ENERGETICA

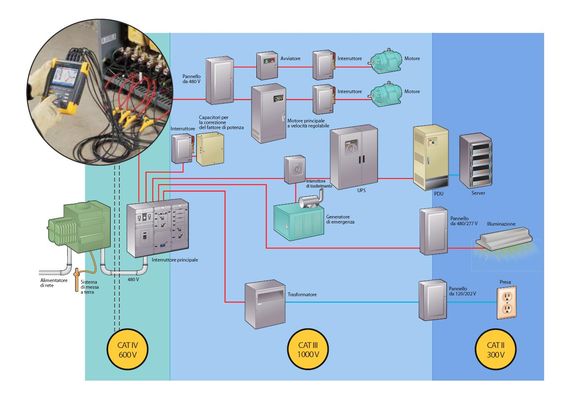

L'unico modo per sopravvivere in un mercato globale così competitivo è essere produttivi. Se pensate alle variabili che caratterizzano un'attività produttiva, quali tempo, manodopera e materiali, vi sembrerà evidente come non ci sia molto spazio per l'ottimizzazione: una giornata ha soltanto 24 ore, la manodopera è costosa e non avete molta scelta sui materiali. L'unico modo che le aziende hanno per ottimizzare la produzione senza spendere di più e non soccombere è ricorrere all'automazione. L'automazione alla quale tanto ci affidiamo si basa su un'energia elettrica senza disturbi. I problemi di Power Quality possono causare il malfunzionamento o l'interruzione di processi e apparecchiature, con varie conseguenze, da costi dell'energia eccessivi a una completa interruzione dell'attività. Ovviamente in questo quadro il ruolo della Power Quality è cruciale.L'interdipendenza tra i diversi sistemi non fa altro che aumentare la complessità dei problemi di Power Quality. Ad esempio, se un computer funziona, ma la rete no, non sarà possibile prenotare un volo o inviare una nota spese. Allo stesso modo, se un processo funziona correttamente, ma il sistema HVAC si è spento, la produzione si interrompe necessariamente. Ogni impianto e ogni azienda hanno dei sistemi cruciali per la propria attività ed eventuali problemi di Power Quality possono determinarne l'arresto in qualunque momento, che sarà ovviamente sempre il momento meno adatto. Da dove nascono i problemi di Power Quality? Nella maggior parte dei casi si originano direttamente nell'impianto e possono essere dovuti a problemi di:

- Installazione: messa a terra o allacciamento inadeguato o distribuzione sottodimensionata.

- Funzionamento: apparecchiature utilizzate senza rispettare i parametri di progettazione.

- Isolamento: schermatura inadeguata o mancanza di correzione del fattore di potenza.

- Manutenzione: isolamento dei cavi o collegamenti a terra usurati.

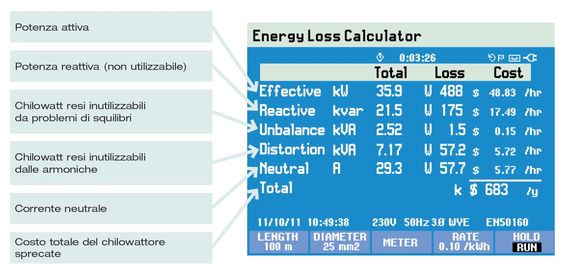

Con il passare del tempo anche le apparecchiature installate perfettamente in un impianto ben progettato e sottoposte alla manutenzione prevista, possono presentare problemi di Power Quality. Per misurare direttamente gli sprechi dovuti a una scarsa Power Quality, scegliete gli strumenti Fluke 430 serie II, che calcolano gli sprechi, causati da armoniche e squilibri, quantificandone il costo in base al costo reale dell'energia che vi viene addebitato sulla bolletta. I problemi di Power Quality possono anche non essere legati all'impianto. Viviamo sotto la minaccia di interruzioni impreviste, cali di tensione e sovra tensioni. Ma tutte queste minacce hanno un costo. Come è possibile quantificarlo?

MISURARE I COSTI DELLA POWER QUALITY

I problemi di Power Quality si fanno sentire in tre aree principali:

- Inattività

- Problemi alle apparecchiature

- Costi dell'energia.

INATTIVITA'

Per quantificare i costi per inattività, è necessario conoscere due cose:

- L'utile orario prodotto dal vostro impianto.

- I costi della produzione.

Analizzate quindi il processo lavorativo. È un processo continuo e pienamente utilizzato, come quello di una raffineria? Il prodotto deve essere consumato quando viene realizzato, come avviene per una centrale elettrica? I clienti possono abbandonarvi e scegliere un altro fornitore se il prodotto non è disponibile, come una carta di credito? Se date una risposta affermativa anche a una sola di queste domande, allora l'utile dell'impianto che è stato perso sarà difficilmente o per niente recuperabile.

Siete un produttore OEM (Original Equipment Manufacturer)? Se non rispettate i tempi di consegna, i vostri clienti si rivolgeranno a chi è in grado di farlo.

PROBLEMI ALLE APPARECCHIATURE

I costi esatti sono difficili da quantificare, poiché sono molte le variabili in gioco. Quel motore è realmente guasto a causa di armoniche eccessive oppure la causa è un'altra? La linea numero 3 produce materiale di

scarto perché variazioni nell'alimentazione determinano variazioni nelle prestazioni dei macchinari? Per dare

una risposta corretta, dovete:

- Ricercare la causa del problema alla radice.

- Determinare i costi effettivi.

Ecco un esempio.

Il vostro stabilimento produce maglie di plastica che devono avere uno spessore uniforme. Gli operatori segnalano continuamente percentuali elevate di scarti al termine della giornata lavorativa. Potete

individuare direttamente le variazioni di velocità delle macchine a bassa tensione dovute a carichi HVAC elevati. Il responsabile della produzione calcola che il costo netto degli scarti è di €3.000 al giorno, che corrispondono

anche al costo sugli utili della bassa tensione. Ma non dimenticate anche altri costi, come quelli che abbiamo identificato per l'inattività.

COSTI DELL'ENERGIA

Per ridurre il costo della bolletta, dovete necessariamente registrare le modalità di consumo e adattare il sistema e i momenti dei carichi per ridurre anche solo uno di questi elementi:

- Utilizzo effettivo della potenza (kWh)

- Problemi relativi al fattore di potenza

- Struttura tariffaria per i picchi di assorbimento

Fino a oggi, solo i tecnici più esperti erano in grado di calcolare il costo degli sprechi di energia causati da

problemi di Power Quality. Il costo degli sprechi poteva essere calcolato solo con operazioni complesse e non

era possibile misurarli direttamente e monetizzarli. Con gli algoritmi brevettati utilizzati nei prodotti Fluke 430 serie II, gli sprechi dovuti a problemi comunidi Power Quality, quali armoniche e squilibri, sono direttamente misurabili. È sufficiente inserire il costo dell'energia nello strumento per ottenere un calcolo diretto. Potete quindi ridurre l'utilizzo dell'energia eliminando le inefficienze nel vostro sistema di distribuzione.

Le fonti delle inefficienze sono diverse ed includono:

- Correnti neutrali elevate dovute a carichi squilibrati e armoniche triple.

- Trasformatori fortemente caricati, in particolare quelli per i carichi non lineari.

- Motori e azionamenti obsoleti o altri problemi legati ai motori.

- Potenza eccessivamente distorta, che può determinare un riscaldamento eccessivo nel sistema di alimentazione.

Potete evitare le sanzioni relative al fattore di potenza correggendo il fattore di potenza, installando, ad esempio, dei condensatori di correzione. Ma è sempre necessario correggere innanzitutto la distorsione sul sistema di ditribusione generale. I condensatori possono presentare una bassa impedenza alle armoniche e l'installazione di una correzione del fattore di potenza inadeguata può causare risonanza o fusione dei condensatori. Parlate con un esperto di Power Quality prima di correggere il fattore di potenza se sono presenti

delle armoniche. Potete ridurre le tariffe per i picchi di assorbimento gestendo i picchi di carico. Purtroppo molti

sottovalutano un elemento importante di questo costo, ovvero l'effetto di una scarsa Power Quality sull'uso della potenza di picco, sottostimando di conseguenza quanto pagano in più. Per determinare il costo reale dei carichi di picco, è bene ricordare tre cose:

- L'uso della potenza "normale"

- L'uso della potenza "senza disturbi"

- La struttura delle tariffe per i carichi del picco

Eliminate i problemi di Power Quality e ridurrete i picchi di assorbimento e la loro origine. Utilizzate la gestione dei carichi per controllare quando un'apparecchiatura specifica è in funzione e quindi come i carichi si sovrappongono. Adesso la vostra struttura consuma in media 515 kWh e il carico del picco arriva a 650 kWh. Se aggiungete la gestione del carico per spostare alcuni carichi, ci saranno immediatamente meno i carichi sovrapposti e il vostro nuovo carico di picco raramente supererà i 595 kWh.

Vediamone un esempio.

Il vostro impianto/ufficio consuma in media 570 kWh in una giornata di lavoro, ma quasi sempre raggiunge picchidi 710 kWh. Il gestore della rete vi fa pagare per ogni 10 kWh oltre i 600 kWh per l'intero mese, ogni volta che superate i 600 kWh durante un periodo di misurazione dei picchi di 15 minuti. Se correggeste il fattore di potenza, atenuaste le armoniche, correggeste i buchi e installaste un sistema di gestione dei carichi, il quadro d'insieme dell'utilizzo dell'energia sarebbe diverso e calcolabile.

RISPARMI CON LA POWER QUALITY

Dopo aver calcolato i costi di una scarsa Power Quality, dovete capire come eliminarli. Leggete di seguito e ci riuscirete.

Esaminate la progettazione.

Determinate in che modo il vostro sistema può supportareal meglio i vostri processi e di quale infrastruttura avete bisogno per evitare guasti. Verificate la capacità dei circuiti prima di installare nuove apparecchiature.

Verificate nuovamente le apparecchiature critiche dopo aver modificato la configurazione.

Rispettate le normative

Ad esempio, verificate che il vostro sistema di massa soddisfi la normativa IEEE-142. Verificate che il vostro sistema distribuzione dell'alimentazione elettrica soddisfi la normativa IEEE-141.

Verificate i sistemi di protezione.

Ciò include parafulmini, TVSS o limitatori di sovratensione. Rispettano le specifiche d'impianto e sono installati correttamente?

Ottenete i dati di collaudo e dei carichi su ogni linea.

Questo è essenziale per la manutenzione predittiva e consente di individuare i problemi emergenti.

Pensate a come attenuare i problemi.

Per attenuare i problemi di Power Quality servono correzione, come la riparazione della linea di massa , e adeguamento, come i trasformatori a fattore K. Prendete in considerazione il condizionatore di alimentazione

elettrica e l'alimentazione di riserva/emergenza.

Aggiornate le procedure di manutenzione.

Fate dei collaudi e poi implementate le azioni correttive? Eseguite indagini periodiche sui punti critici, controllando, ad esempio, la tensione fase terra e la corrente di massa su alimentatori e circuiti derivati critici. Eseguite delle indagini a infrarossi , con le termocamere o termometri, sulle apparecchiature di distribuzione. Determinate le cause principali dei guasti, così saprete come evitare che si ripetano.

Utilizzate un sistema di monitoraggio.

Siete in grado di rilevare delle distorsioni di tensione prima che queste surriscaldino i motori? Siete in grado di tenere traccia dei transitori? Se non avete installato un sistema di monitoraggio dell'alimentazione, probabilmente non vi accorgerete di un problema in agguato, ma solo dell'inattività che causerà.

A questo punto dovete determinare i costi per prevenire e intervenire quindi confrontarli con quelli di una scarsa Power Quality. Questo confronto vi consentirà di giustificare gli investimenti necessari per risolvere i problemi di Power Quality. Poiché questo dovrebbe essere un impegno continuo, utilizzate gli strumenti giusti per eseguire personalmente le attività di controllo e monitoraggio piuttosto che affidarvi a fornitori esterni. Oggi tutto questo è economicamente accessibile e comunque sempre più economico di un'inattività produttiva.